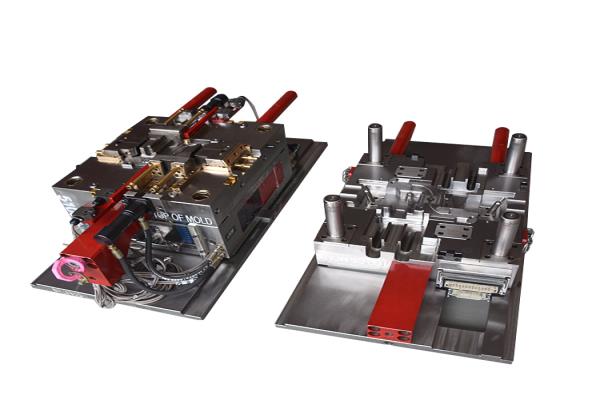

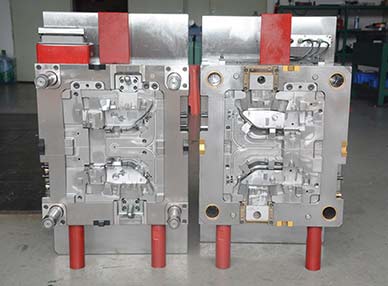

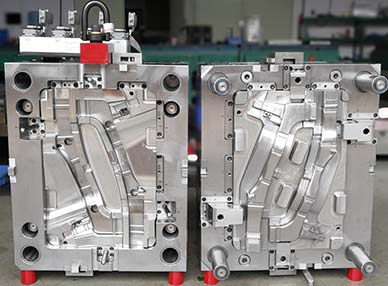

在精密注塑模具制造領域,公差控制直接決定產品的裝配精度與功能可靠性。一套合格的精密注塑模具,其核心配合公差通常需控制在微米級范圍內,而具體標準因材料特性、零件結構及行業規范存在差異。以汽車電子連接器為例,其模具型腔尺寸公差常需穩定在±5微米以內,才能確保注塑件插接功能的精準性。

國際標準ISO 294-4為精密注塑模具提供了基礎框架,其中A級公差要求線性尺寸偏差不超過±0.1%。例如,50mm長度的零件,允許公差帶為±0.05mm,相當于50微米。但在實際應用中,醫療微流控芯片模具的導柱孔垂直度公差需≤0.01mm/100mm,導套與導柱的配合間隙則要求H7/f6(約12-18微米)。這些數據表明,高精密模具的局部公差需比通用標準嚴格5倍以上。

材料特性對公差設計的影響不可忽視。以LCP(液晶聚合物)為例,其成型收縮率低至0.02%-0.05%,模具設計時型腔尺寸需比最終產品放大0.03%-0.08%,并通過模流分析優化補償曲線。而PPSU材料因熔體黏度高,模具需采用IT6級公差(公差帶約16微米)的頂針孔,配合動態保壓技術防止縮痕。

行業應用差異催生個性化公差體系。消費電子領域,手機卡托模具的卡扣結構配合公差需≤8微米,才能滿足萬次插拔測試要求;而航空航天接插件模具的形位公差要求更嚴苛,如平行度≤0.005mm/100mm,相當于頭發絲直徑的1/10。汽車行業遵循IATF 16949標準,關鍵部位的模具型腔尺寸需進行CPK≥1.67的過程能力驗證,確保量產一致性。

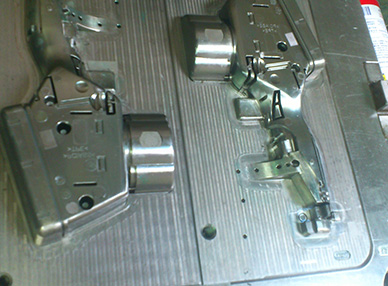

實現微米級公差控制需要多維技術協同。在模具加工階段,精密電火花成型機的電極損耗需控制在3微米以內,CNC銑削采用0.01mm步距的微刀路策略。裝配環節,通過三坐標測量機對模架進行全尺寸掃描,平面度誤差超過0.015mm即觸發返修流程。

從全生命周期視角看,精密注塑模具的公差設計需平衡初期成本與長期效益。采用SKD61鋼材并經真空淬火的模仁,雖初始成本增加30%,但能將尺寸穩定性維持周期從50萬模次提升至200萬模次。這種技術投入在醫療耗具等長周期產品中,可降低單件綜合成本40%以上。隨著納米級3D打印技術的發展,未來復雜隨形水路模具的制造精度有望突破1微米門檻,推動精密注塑進入亞微米時代。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 精密注塑模具公差控制在多少微米才合格?

- 包膠注塑模具的5大核心應用解析

- 塑膠模具加工防損的5大核心策略

- 注塑成型零件成本的5大計算要點

- 注塑模具氣泡問題的5大成因解析