-

模內注塑與傳統注塑的區別

- 模內注塑 在聚合物凝固的黃金窗口期(0.5-3秒),同步完成薄膜貼合、電路嵌入、紋理轉印。例如汽車觸控面板,在熔體填充時直接封裝電容層,消除后貼合的界面老化風險。 - 傳統注塑 先成型基礎塑件,再經噴涂/電鍍/貼合等3-5道工序。手機外殼需流轉48小時經歷4次烘烤,不僅增加粉塵污染風險,更導致材料內應力疊加。 本質差異:模內工藝是時間壓縮術,傳統工藝是缺陷修補鏈。

模內注塑 0

-

TPU注塑成型粘模風險的系統化解法

1. 表面能操控技術 · 超疏水鍍層:DLC類金剛石鍍層(厚度1-3μm)使表面能降至18-22dyn/cm,TPU接觸角>105° · 氟化納米膜:等離子輔助沉積PTFE復合膜(0.2μm),形成分子級防粘屏障 2. 微納拓撲結構設計 · 激光微織構雕刻20-50μm蜂窩凹坑陣列,減少實際接觸面積達85% · 電化學拋光實現Ra≤0.02μm鏡面,消除微觀機械鎖扣點

TPU注塑成型 4

-

什么塑料最容易注塑加工?

首先,聚乙烯具有極佳的流動性,就像水一樣能夠順利地流動。在注塑加工過程中,它可以輕松地熔化。當被注入模具時,它能毫不費力地填充模具的各個角落和縫隙。這意味著在加工過程中,我們無需花費過多的精力去調整參數或采取額外的措施,就能得到干凈、完整的部件。無論是復雜的模具結構還是精細的產品設計,聚乙烯都能完美適應,確保注塑出來的產品質量上乘,表面光滑,沒有瑕疵。這種優秀的流動性大大提高了生產效率,減少了廢品率,為企業節省了成本。

注塑加工 3

-

注塑成型的四個階段是什么?

第一階段:當螺桿以超過150MPa的壓力推動熔融聚合物注入模腔,材料正經歷從粘彈性體到固態雛形的首次相變。這一階段的精髓在于熔體前鋒的動力學控制——過快的流速會誘發湍流導致氣痕,過緩的推進則引發冷料凝結。現代注塑成型通過多級注射曲線優化,使汽車燈罩的0.8mm薄壁區與4mm加強筋同步填滿,流動前沿溫差壓縮至3℃以內。熔體在模腔中的鋪展軌跡,本質上是在粘滯阻力與熱傳導的夾縫間繪制凝固地圖。

注塑成型 3

-

為什么壁厚在注塑成型中很重要?

當熔融聚合物注入模腔,壁厚直接定義著流動路徑的阻力系數。過薄的通道會引發熔體前鋒凍結,形成肉眼不可見的流痕斷層;過厚的截面則導致外層固化而芯部持續流動,產生內部空洞。在汽車進氣歧管注塑成型中,壁厚梯度每增加0.5mm,熔體剪切速率下降40%,直接決定玻纖取向度與最終爆破強度。這種流動控制精度,使現代注塑成型工藝能駕馭從0.15mm超薄導光板到25mm重型托盤的極端跨度。

注塑成型 4

-

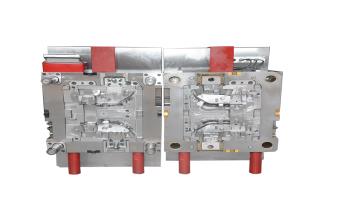

包膠注塑工藝模具特點?

包膠注塑模具的核心優勢在于模腔分離架構。獨立設計的硬膠模與軟膠模無需轉盤聯動裝置,頂出系統簡化率達35%,模架鋼材用量減少28%。這種物理隔離方案規避了雙色模具的同步精度難題,使汽車檔把包膠項目中的模具制造成本直降42%。更巧妙的是,軟膠模腔可設計動態補償結構,自動吸收硬質基材0.15mm的形變公差,確保軟硬材質結合面的無縫過渡。

包膠注塑模具 4