在精密注塑生產過程中,氣泡缺陷始終是困擾塑膠制品質量的首要難題。2025年最新行業報告顯示,約32%的注塑不良品與氣泡問題直接相關,尤其在醫療器件和光學元件領域,微米級氣泡就可能造成產品功能失效。本文將深入剖析注塑模具氣泡產生的核心機理,并提供經生產驗證的解決方案。

材料因素是氣泡產生的內在誘因。當塑料顆粒含水率超過0.02%時,在200℃以上高溫環境中會迅速氣化。實驗數據顯示,1克PP料中含有0.05%水分時,將產生約12cm3的水蒸氣,足以在制品內部形成直徑0.3mm的氣泡群。改性材料中的揮發物同樣不容忽視,特別是添加30%再生料時,低分子物質分解產生的氣體量會增加3倍以上。

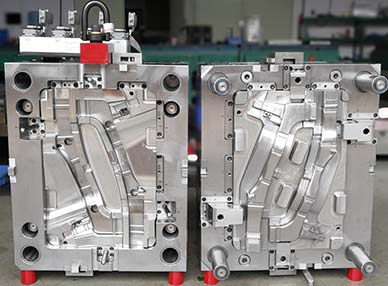

模具排氣系統的設計缺陷是氣泡聚集的關鍵。根據2025年修訂的模具設計規范,排氣槽深度應控制在材料熔體黏度的0.6-0.8倍。例如加工PA66時,0.03mm的排氣深度可使氣體逃逸速度達到15cm/s。但需警惕過度排氣導致的披鋒問題,合理的做法是在分型面配置0.02-0.04mm的主排氣槽,在頂針間隙設置0.01-0.015mm的輔助排氣通道。

工藝參數設置不當會加劇氣泡產生。注射速度超過120mm/s時,熔體前端會裹挾空氣形成渦流氣穴。最新智能注塑機采用分段注射控制,在充填90%容積后切換至30mm/s的低速模式,使型腔氣體有足夠時間從排氣系統排出。保壓壓力不足同樣致命,當壓力低于熔體凝固壓力的80%時,溶解在材料中的氣體會重新聚集,這種現象在厚壁制品冷卻過程中尤為明顯。

溫度控制失衡會誘發分解氣泡。料筒溫度超過材料推薦上限15℃時,PA6等工程塑料每小時會分解產生0.8%的氣體量。2025年推出的電磁感應加熱系統可將溫度波動控制在±0.5℃范圍內,相比傳統電阻加熱方式,材料熱降解率降低60%。模具溫度梯度也不容忽視,當局部模溫相差20℃以上時,不同冷卻速率的熔體界面會形成真空氣泡。

過量噴涂水性脫模劑時,5μm厚的膜層在高溫下汽化會形成密集的表面氣泡群。實驗表明,采用納米級氟素涂層替代傳統脫模劑,噴涂量減少70%的同時,制品表面氣泡直徑可控制在10μm以下。對于PC等透明材料,更推薦使用離子化氣相沉積技術,在模面形成0.1μm的超薄離型膜,既保證脫模順暢又避免氣泡產生。

解決注塑模具氣泡問題需要構建系統化防控體系。從材料預處理階段的真空干燥,到模具設計階段的CFD排氣仿真,再到生產過程中的多參數協同控制,每個環節都必須嚴格把控。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 注塑模具氣泡問題的5大成因解析

- 塑膠模具廠需掌握哪7個調試關鍵點?

- 注塑件縮水問題如何根治?

- 注塑模具圖紙設計應遵循哪些規范?

- 如何理解塑膠模具的0.4光潔度?