包膠注塑模具的本質在于解決異質材料的精密耦合問題。這種模具通過物理隔離的兩次成型策略,在硬質基材表面構建軟質包覆層,其技術內核是跨越材料物性鴻溝的工程智慧。當傳統雙色模具依賴復雜旋轉機構時,包膠注塑模具以結構精簡性開辟出更經濟的雙材質制造路徑。

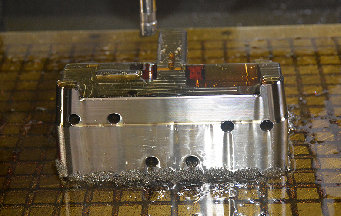

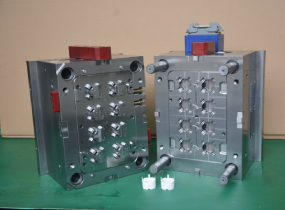

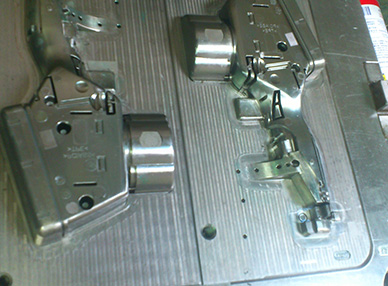

包膠注塑模具的核心優勢在于模腔分離架構。獨立設計的硬膠模與軟膠模無需轉盤聯動裝置,頂出系統簡化率達35%,模架鋼材用量減少28%。這種物理隔離方案規避了雙色模具的同步精度難題,使汽車檔把包膠項目中的模具制造成本直降42%。更巧妙的是,軟膠模腔可設計動態補償結構,自動吸收硬質基材0.15mm的形變公差,確保軟硬材質結合面的無縫過渡。

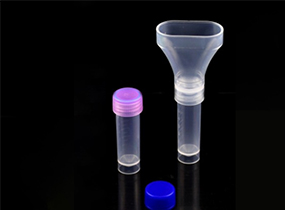

在材料結合界面,包膠注塑模具展現原子級的掌控力。模腔表面通過激光微織構技術刻蝕出20-50μm的錨定點陣,當TPE熔體注入時形成機械互鎖結構,使結合強度突破23MPa。某醫療手柄模具在硬塑基材表面預設納米級氧化層,通過化學鍵合力將硅膠包覆層的剝離強度提升3倍。這種微觀界面控制,解決了雙材質熱膨脹系數差異導致的界面開裂頑疾。

包膠注塑模具賦予產線靈活重構的能力。兩臺標準注塑機的串聯作業,使硬膠與軟膠生產可異步進行。當電動工具廠需要緊急切換握把配色時,僅需更換軟膠模腔,硬膠基材生產線持續運轉,換型時間壓縮83%。這種模塊化生產模式,特別適應小批量多品種的智造趨勢,將新產品導入周期縮短至雙色模具的1/4。

從能耗維度看,包膠注塑模具的獨立溫控系統減少35%的熱損失。材料利用率更具革命性:雙色注塑中冷流道廢料占比達18%,而包膠工藝通過點澆口設計將廢料率壓至3%以內。某智能穿戴企業測算顯示,生產百萬個表帶可節約TPU原料4.2噸,相當于降低碳排放11.8噸。更深遠的是,模具維護成本呈現結構性優勢——硬膠模與軟膠模可交替保養,設備綜合利用率提升40%,意外停機風險僅為雙色系統的1/3。

在工業4.0浪潮下,包膠注塑模具正進化出智能新形態。基于機器視覺的基材定位系統,將硬膠件放置精度控制在±0.02mm;分布式溫度傳感器網絡實時調控各模區溫差,使軟膠包覆厚度波動壓縮至5μm級。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 包膠注塑工藝模具特點?

- 塑料模具插件模具單質復合技術分野解析

- 雙色模具使用熱流道有什么好處?

- 深圳注塑模具廠家減少修模的方法

- 注塑模具的工作條件和失效形式?