-

如何理解塑膠模具的0.4光潔度?

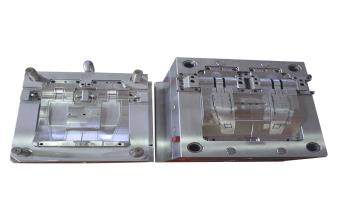

光潔度0.4μm(Ra值)屬于精密模具的表面處理范疇,相當于鏡面拋光的次高級別。從微觀視角看,這一標準要求模具型腔表面的峰谷高度差控制在0.4微米以內,相當于人類頭發直徑的1/150。達到此精度的模具,成型產品表面可呈現類玻璃質感,同時顯著降低脫模阻力。2024年國際模具協會(IMA)發布的測試數據顯示,光潔度從0.8μm提升至0.4μm時,PP材料的脫模力可降低28%,模具壽命延長30%以上。

精密注塑 塑膠模具 精密模具 10

-

PP注塑產品為何會出現收縮變形?

首先,材料本身的結晶特性是收縮的根本原因之一。PP屬于半結晶性塑料,在冷卻過程中分子鏈會從熔融態重新排列成有序的晶體結構,這一過程伴隨著體積收縮。結晶度越高,收縮率越大,通常PP的收縮率在1.5%-2.5%之間,遠高于非結晶塑料(如ABS、PC)。此外,不同牌號的PP材料由于分子量分布、共聚改性等因素,收縮率也存在差異。例如,高流動性PP因分子鏈較短,結晶速度更快,收縮率往往比低流動性PP更高。

注塑加工 PP注塑產品 13

-

塑膠模具材料及硬度如何科學選型?

材料的選型起點在于產品特性分析。對于玻纖增強尼龍等腐蝕性塑料,需選用耐腐蝕的S136不銹鋼,其硬度通常控制在48-52HRC,表面拋光至Ra0.02μm可抵御玻纖沖刷。而生產普通PP制品的模具,采用預硬鋼P20(硬度28-32HRC)即可滿足需求,成本較工具鋼降低40%。某汽車燈罩制造商通過將材料從H13改為耐腐蝕鋼,使模具壽命從15萬模次提升至50萬模次。

塑膠模具 精密模具制造 7

-

注塑成型如何實現質量與成本的平衡?

材料選型是平衡體系的第一道關口。選用低收縮率改性材料雖能提升尺寸精度,但成本通常增加15%-20%。某汽車零部件制造商通過開發復合配方,在PP基材中添加10%的再生料與5%的礦物填料,既將收縮率控制在0.8%以內,又使原料成本降低12%。這種平衡策略的關鍵在于建立材料性能數據庫,通過數據建模找出性價比拐點。

注塑成型 模具設計 8

-

如何有效防止注塑成型中的縮痕問題?

材料選擇是預防縮痕的首要環節。不同塑料的收縮率差異顯著,如ABS的收縮率約為0.4-0.7%,而PP則高達1.0-2.5%。對于外觀要求嚴格的產品,建議選用低收縮率材料或添加礦物填充的改性料。實驗數據顯示,添加30%玻纖的增強材料可將收縮率降低40-60%。某汽車內飾件制造商通過改用低收縮復合材料,成功將表面縮痕深度從0.15mm減少至0.03mm。

精密注塑成型 模具設計 9

-

為什么TPU材料在精密塑膠模具中容易產生披鋒?

TPU的高彈性模量是導致披鋒的關鍵因素之一。在190-220℃的加工溫度范圍內,TPU表現出顯著的黏彈性行為,其熔體在高壓下容易突破模具分型面的閉合極限。實驗數據顯示,TPU在注塑過程中的模腔壓力峰值可達120-150MPa,比普通ABS高出30-40%。當模具平行度超過0.02mm時,TPU熔體在0.3秒內即可形成可見披鋒。某智能手表腕帶生產案例表明,優化模具分型面精度后,披鋒發生率顯著降低。

精密塑膠模具 模具供應商 11